Geef een voorbeeld van oppervlaktebehandeling uit de afgelopen dagen.

We hebben de opdracht gekregen om een nieuw ankermagneetontwerp te maken. De magneet wordt in de haven gebruikt om boten en uitrusting te bevestigen.

De klant geeft de afmetingen van het product en de vereiste trekkracht op.

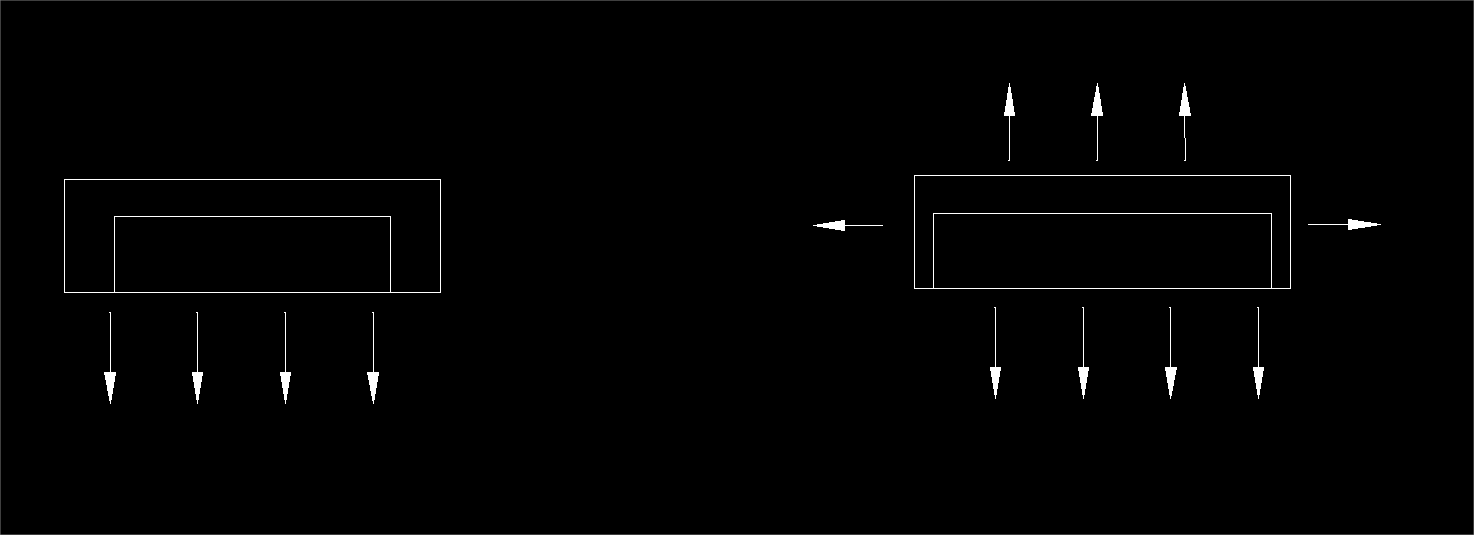

Eerst bepalen we de grootte van de magneet van het anker. Een van de belangrijkste factoren voor de trekkracht is dat de schaal voldoende dik moet zijn, anders zou het magnetische vermogen zich van de andere zijden van de schaal scheiden in plaats van alle kracht in de gewenste kant te steken. Zoals de onderstaande afbeelding laat zien, hebben deze twee magnetische potten dezelfde buitenafmetingen, maar de rechter heeft de grote magneet. Zal de rechter een betere magnetische kracht hebben? Niet zeker. Omdat een deel van de kracht door de andere zijden gaat die zijn kracht nodig hebben. Terwijl de linker een goede isolatie heeft, is alle magnetische kracht gericht op één kant, waardoor de trekkracht het hoogst is.

Laten we teruggaan naar de ankermagneet. We hebben een module gemaakt, de magneetschijf in de bodem geplaatst en de kracht ervan getest. Het blijkt dat hij meer dan 1000 kg aan vermogen kan leveren.

De klant is ook erg blij dat we het monster snel hebben gemaakt en niet te veel magnetische kracht hebben verspild, terwijl ze tegelijkertijd de levensduur ervan willen verlengen. Ze willen dat de zoutneveltest een resultaat oplevert van meer dan 300 uur.

De huidige oppervlaktebehandeling van de magneet is gecoat nikkel, galvaniseren met klasse 5. Het beste resultaat is dat de magneet ongeveer 150 uur roestvrij blijft.

Een manier om dit te doen is door rubber te coaten om de nikkelbekleding te bedekken. Rubber is een goed isolatiemateriaal dat het transport van water en geïoniseerde atomen kan verminderen en ook slijtvast is.

De bekleding is echter wel dik! Vooral het rubber is dik. De dikte van het rubber is 0,2 tot 0,3 mm, terwijl de breukweerstand daalt tot minder dan 700 kg.

Die dikte zorgt voor een heel andere prestatie. Als we dezelfde trekkracht willen behouden, moeten we de grootte van de magneet en de behuizing aanpassen. Dat zou de kosten flink opdrijven. Denk aan de levenscyclus en de totale kosten. Het is duidelijk niet de beste keuze.

Een andere manier is om een anode te bevestigen aan de magneet. Deze kunnen we beschermen met een opofferingsanode. Hiervoor moet echter wel een gat in de behuizing worden geboord voor de anodestaaf, waarvoor een nieuwe mal nodig is. Het is dus een mogelijke optie.

Ook de romp heeft last van roest. We besluiten de romp te bespuiten met verf. Maar de verf is, net als de rubbercoating, ook dikker. Volgens de test vermindert de verf de trekkracht van het anker met 15%.

Uiteindelijk hebben we besloten om de behuizing te coaten met Cr, wat de behuizing kon beschermen en ook de magneet op een minimale afstand van de behuizing kon houden, zodat de magnetische kracht niet te veel zou afnemen.

Het gaat dus om de balans tussen de corrosiebestendigheid van het galvaniseren en de magnetische trekkracht. We moeten de beste manier voor het product vinden, rekening houdend met de levensduur en de kosten.

Plaatsingstijd: 24-08-2024